薄膜的制备技术

ZnO薄膜具有以下突出优点:①廉价的原材料;②无毒;③具有可以与 ITO 相比拟的电学和光学特性;④具有优异的性能价格比;⑤易于制备,生产成本低。正是由于 ZnO 薄膜以上明显的优点,人们研究了用不同的方法来制备 ZnO 薄膜,其制备方法主要包括反应溅射、脉冲激光沉积、化学气相沉积、喷涂热分解,以及溶胶、凝胶等。其中磁控溅射技术是目前应用最多的方法。以下简单介绍ZnO 薄膜的磁控溅射技术,以及喷涂热分解技术。

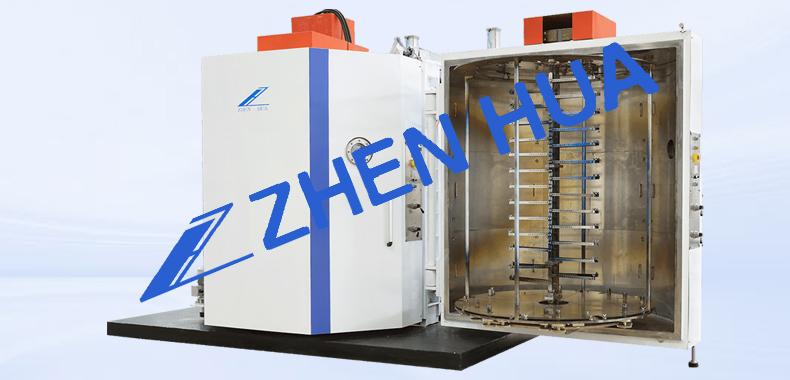

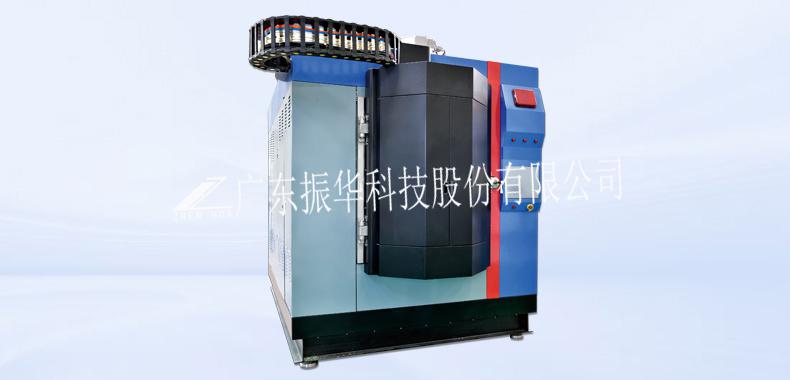

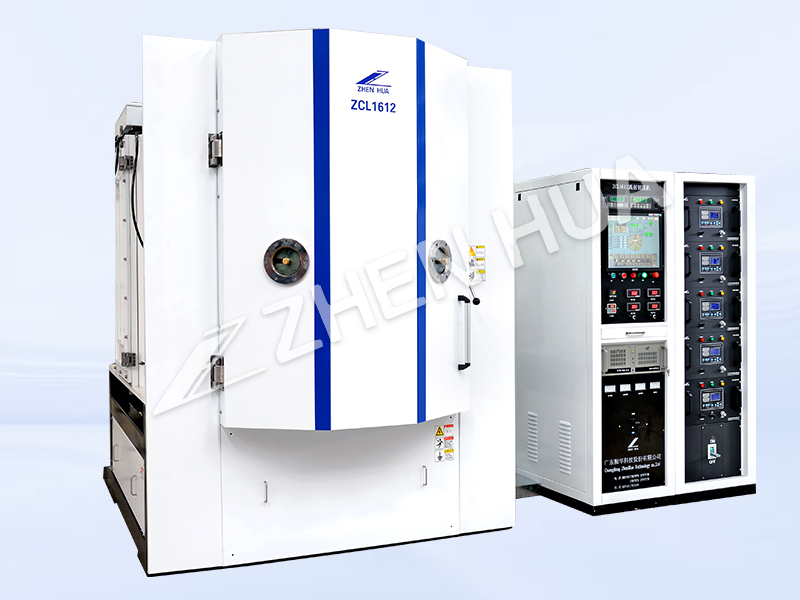

① 磁控溅射技术沉积 ZnO 薄膜

溅射技术已广泛应用于 ZnO 薄膜的制备。其中主要包括直流反应磁控溅射(DCMS)、射频磁控溅射(RFMS)和中频磁控溅射(MFMS)。在溅射技术沉积 ZnO 薄膜中,金属靶或氧化物靶均可作为溅射的靶材。沉积工艺参数对薄膜的结构特性和生长速率具有显著的影响,其中主要包括工作气体组分、等离子条件,沉积温度等。一般情况下,提高基底温度有利于薄膜结晶性能的改善。在溅射氧化物靶材的过程中,工作气氛中氧浓度的增加有利于薄膜结晶状况的改善和晶粒尺寸的增加。在溅射制备 ZnO 薄膜中,广泛使用 ZnO+Zn靶、Ar+O,或 Ar+O2+H,气氛,其中 ZnO+Zn 有利于保证薄膜中 Zn 的含量,从而改善薄膜的导电性能。适量H,的加人可以控制Zn/0的比例,有利于降低薄膜的电阻率。此外,在溅射中给基底上施加负偏压或采用磁控溅射都可以降低沉积温度,从而实现在柔性基底上制备 ZnO 薄膜。

未掺杂的 ZnO 薄膜的特性不稳定,克服该缺点的最好办法是对 ZnO 薄膜进行掺杂,n、A1、Ga和 Sn 等是最常用的掺杂剂。上面讲到的溅射法也可以用于制备掺杂的 ZnO 薄膜,掺杂量一般为(2.5~25)at.%。掺杂后的 ZnO 薄膜一般具有优良的光电性能,其电阻率可达到 10-Ω·cm左右,对可见光的透射率大于 80%。

② 喷涂热分解制备 ZnO 薄膜

喷涂热分解技术已成功用于大面积制备 ZnO薄膜。该技术具有操作简便、成本低廉、易于大面积沉积等优点。通常所采用的原料为醋酸锌水溶液。在溶液中加人少量的醋酸,可以有效抑制溶液中氢氧化锌的沉积,提高薄膜的质量。喷涂热分解制备 ZnO 时的基底温度一般在 350~550℃之间。

例如,利用 0.4mol Zn(C,H,0,),·H20溶液,在基底温度为300~390℃的条件下,可以在普通的钙玻璃基底上沉积出透射率大于85%,电阻率介于2~100Ω·cm 的ZnO 薄膜。电阻率可以通过控制工艺参数进行适当的调节。一般情况下,沉积的 ZnO 薄膜具有较高的电阻率,因此需要进行后续的退火处理。也可以用氯化铝和醋酸锌为原料,制备出透明导电的 AZ0薄膜,其中AV/Zn 的比例为(0~6)at,%,此时再经过退火处理就可以获得电阻率低且透光性良好的 AZ0 薄膜了。

此外,采用喷涂热分解也可以制备出 In 掺杂的 ZnO 薄膜,即 IZ0 透明导电氧化物薄膜。

以上介绍了目前应用最为广泛的两种 ZnO 薄膜的沉积技术。当然除了以上介绍的 ZnO 薄膜的制备方法外,几乎所有制备 ITO 薄膜的方法都可以用于制备 ZnO 以及掺杂的 ZnO 薄膜,这里就不再一一介绍了。

(2)工艺参数对ZnO薄膜特性的影响

基底温度对 ZnO 薄膜的电学特性具有显著的影响。例如,在直流磁控溅射中,当基底温度在 250~350℃之间时,可以获得最低的电阻率(3.5x10-4)Ω·cm。温度对电学性能的影响主要源于薄膜结晶状态的改善。此外,薄膜厚度对其电阻率也有影响,厚度较薄时,ZnO 薄膜的电阳率随着厚度的增加而急剧减小;当薄膜厚度大于250nm 时,薄膜的电阻率趋于稳定。

在溅射工艺中,对氧分压的控制也极为重要。氧分压的大小不仅影响ZnO薄膜的电阻率也影响薄膜在可见光波段的透射率。此外,适当的掺杂能较大幅度地提高 ZnO 薄膜的电学性能(如 Al、In、Ga 等元素的掺杂),同时还可以解决 ZnO 薄膜的电学稳定性问题。这是 ZnO 薄膜作为透明导电薄膜实用化最为重要的问题。例如,A 掺杂 ZnO(AZO)薄膜不但具有优异的光学电学性能和稳定性,同时由于其较低的成本而受到广泛的关注。Al 掺杂 ZnO 薄膜具有较高的载流子浓度,载流子浓度的提高主要源于 Al”对 Zn”的替代。但是,当铝的掺杂量过高时,由于 Al氧化物的形成,会导致薄膜电阻率的升高。因此,适当的 Al掺杂可以提高 ZnO 薄膜的载流子浓度,在使用中应根据要求控制 Al掺杂的比例。

——本文由磁控溅射设备厂家振华真空发布